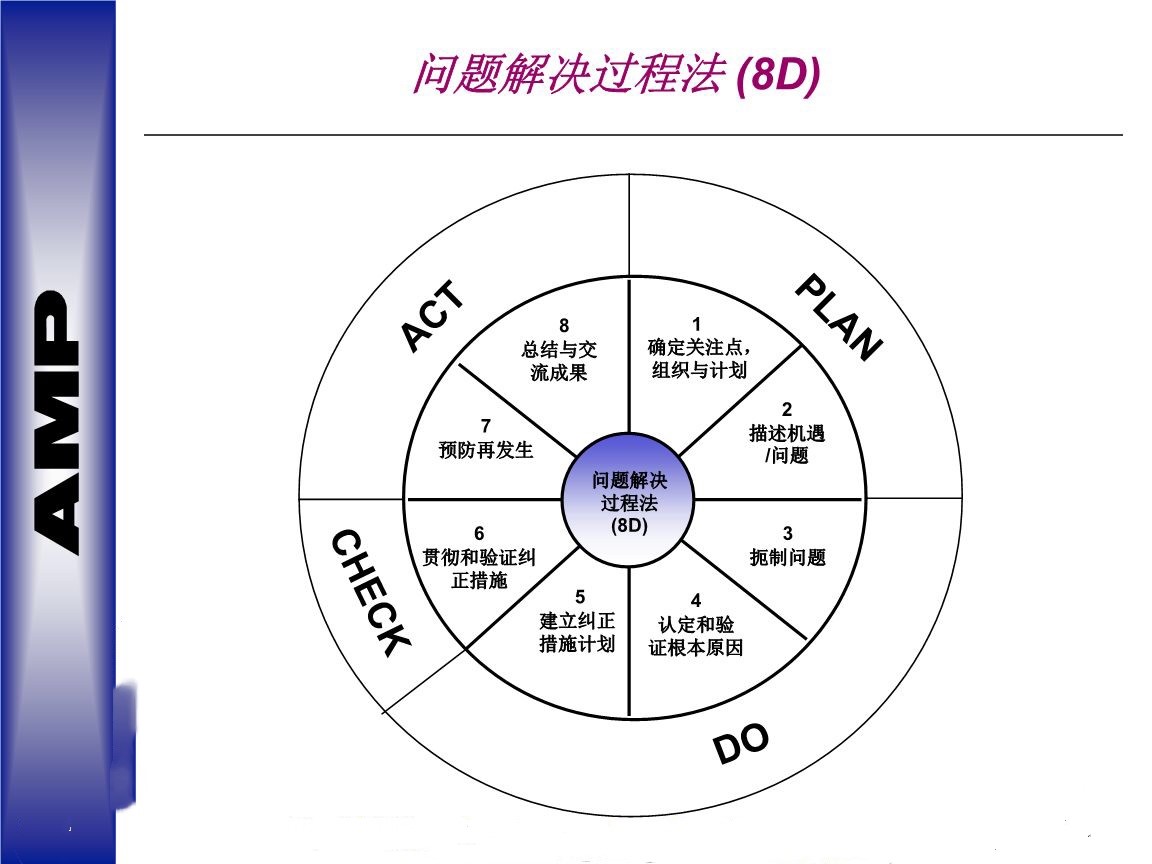

8D介紹

8D問題解決法(Eight Disciplines Problem Solving,縮寫:8D)也稱為團隊導向問題解決方法或8D report,是一個處理及解決問題的方法,常用于品質工程師或其他專業(yè)人員。

8D問題解決法的目的是在識別出一再出現(xiàn)的問題,并且要矯正并消除此問題,有助于產品及制程的提升。若條件許可時,8D問題解決法會依照問題的統(tǒng)計分析來產生問題的永久對策,并且用確認根本原因的方式聚焦在問題的根源。

8D的起源

二戰(zhàn)期間,美國政府率先采用一種類似8D的流程——“軍事標準1520”,又稱之為“不合格品的修正行動及部署系統(tǒng)”。 1987年,福特汽車公司首次用書面記錄下8D法,在其一份課程手冊中這一方法被命名為TOPS(Team Oriented Problem Solving)即 “團隊導向問題解決法”。 8D問題求解法(8D Problem Solving),D是Discipline(步驟、原則)的首字母。當時,福特的動力系統(tǒng)部門正被一些經年累月、反復出現(xiàn)的生產問題搞得焦頭爛額,因此其管理層提請福特集團提供指導課程,幫助解決難題。8D最先在福特內部使用、成熟后福特逐漸要求其供應商遇到問題也用此法。后來名氣大了,其它車廠也移植了福特的做法、使之成為汽車行業(yè)的標準做法。再后來8D家喻戶曉,各行業(yè)通吃。而且不僅僅解決工作問題,解決家庭生活問題也很有效。

8D的適用范圍

該方法適用于解決各類可能遇到的簡單或復雜的問題;

1.8D方法就是要建立一個體系,讓整個團隊共享信息,努力達成目標;

2.8D本身不提供成功解決問題的方法或途徑,但它是解決問題的一個很有用的工具;

3.亦適用于過程能力指數(shù)低于其應有值時有關問題的解決;

4.面對顧客投訴及重大不良時,提供解決問題的方法;

5.8D法是美國福特公司解決產品質量問題的一種方法,曾在供應商中廣泛推行,現(xiàn)已成為國際汽車行業(yè)(特別是汽車零部件產家)廣泛采用來解決產品質量問題最好的、有效的方法。

具體8D解決方法

D0:征兆緊急反應措施

目的:主要是為了看此類問題是否需要用8D來解決,如果問題太小,或是不適合用8D來解決的問題,例如價格,經費等等,這一步是針對問題發(fā)生時候的緊急反應。

關鍵要點:判斷問題的類型、大小、范疇等等。與D3不同,D0是針對問題發(fā)生的反應,而D3是針對產品或服務問題本身的暫時應對措施。

工具:趨勢圖/排列圖/Paynter佩恩特圖/ERA(緊急反應措施)。

詳解:根據(jù)現(xiàn)象評估8D過程是否需要。 如果有必要,采取緊急反應行動(ERA)來保護顧客,并開始8D過程。8D過程區(qū)別了癥狀和問題。適用標準的大部分是癥狀。沒有癥狀,不會知道有問題。

癥狀是一個顯示存在一個或多個問題的可測量的事件或結果。這個事件的后果必須被一個或多個顧客經歷;

問題是指同期望有偏差或任何由未知原因引起的有害的后果;

癥狀是問題的顯示。

當收到投訴信息時,質量部門應盡量在客戶投訴報告上確認以下信息以便展開調查:

產品編號及品名

客戶名稱,聯(lián)系人及地址

缺陷描述,不合格品數(shù)量

追溯信息,如LOT NO,發(fā)貨單編號等

索賠應盡量取得車型等信息

如有,應從客戶處得到樣品,照片,標簽及不合格率等必要的信息。如是芯體泄露或嚴重投訴,收到投訴的人應立即通知質量經理及總經理。QE應在收到投訴一個工作日內與客戶聯(lián)系。應就以下信息與客戶溝通:

跨部門小組及聯(lián)系方式

確認已得到的信息

調查問題所必需的其他信息

應急措施的進展

應急措施及糾正措施的預期完成時間

任何其它的客戶要求,如,了解問題進展和期望的交貨

所有與客戶之間的回復均應記錄

QE根據(jù)得到信息,依據(jù)三現(xiàn)主義(現(xiàn)場,現(xiàn)物,現(xiàn)象)來確認不良狀況;如果是可以目視的不良,盡量取得照片或樣品(確認現(xiàn)物);對于不良發(fā)生場所狀況盡量收集詳細的情報(確認現(xiàn)場,現(xiàn)象)。應急措施需要在24小時內展開。

D1:小組成立

目的:成立一個小組,小組成員具備工藝/產品的知識,有配給的時間并授予了權限,同時應具有所要求的能解決問題和實施糾正措施的技術素質。小組必須有一個指導和小組長。

關鍵要點:成員資格,具備工藝、產品的知識;目標 ;分工 ;程序 ;小組建設。

工具:行動計劃、時間管理、團隊憲章、GanttChart(Pilot)。

詳解:沒有團隊的8D是失敗的8D。其實8D原名就是叫團隊導向問題解決步驟。8D小組需要由具備產品及制程知識,能支配時間,且擁有職權及技能的人士組成。同時需指定一名8D團隊組長。 因為我們要做的是:

建立一個由具備過程/成品知識的人員組成小組

確定時間,職責和所需學科的技術

確定小組負責人

D2:問題說明

目的:用量化的術語詳細說明與該問題有關的內/外部顧客抱怨,如什么、地點、時間、程度、頻率等。

關鍵要點:收集和組織所有有關數(shù)據(jù)以說明問題;問題說明是所描述問題的特別有用的數(shù)據(jù)的總結;審核現(xiàn)有數(shù)據(jù),識別問題、確定范圍;細分問題,將復雜問題細分為單個問題;問題定義,找到和顧客所確認問題一致的說明,“什么東西出了什么問題”,而原因又未知風險等級。

工具:質量風險評定,F(xiàn)MEA分析,5W2H、折線圖、直方圖、排列圖。

詳解:通過確定可定量化的項,誰,什么,何時,何地,為什么,如何,多少(5W2H),識別對象和缺陷(問“什么出了什么問題”):

“什么問題”是缺陷

“什么出了問題”是對象

問“什么出了什么問題”能夠幫助小組以問題陳述所需的兩個基本要素為中心(對象和缺陷)。收到客戶不良樣件操作流程:

確認不良樣件生產日期;

確認外觀基本情況,拍照留下證據(jù);

按正常生產流程確認不良樣件是否能再現(xiàn)記錄下確認數(shù)據(jù),拍照或視頻留下證據(jù);

根據(jù)生產日期查找當時FTT情況,確認當時是否有同樣或類似不良;

根據(jù)生產日期確認人機料法環(huán)等有無變化點;

不再現(xiàn)時(NTF)按不再現(xiàn)操作流程進行。

D3:實施并驗證臨時措施

目的:保證在永久糾正措施實施前,將問題與內外部顧客隔離。(原為唯一可選步驟,但發(fā)展至今都需采用)。

關鍵要點:評價緊急響應措施;找出和選擇最佳“臨時抑制措施”;決策;實施,并作好記錄;驗證(DOE、PPM分析、控制圖等)。

工具:方法:FMEA、DOE、PPM、SPC、檢查表、記錄表PDCA。

詳解:確定并實施遏制措施,隔離問題的后果與一切內/外部顧客,驗證遏制措施的有效性。ICA是保護顧客免受一個或多個問題的癥狀影響的任何行動:

處理問題的癥狀

在執(zhí)行前驗證有效性

在執(zhí)行過程中監(jiān)控

形成文件

ICA需要在3個工作日內確定并執(zhí)行,圍堵范圍是客戶處庫存、在途品、廠內庫存品數(shù)量并進行相關處理(退貨、重工、報廢等)。

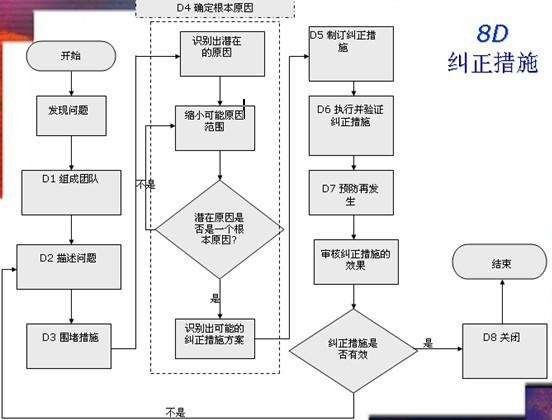

D4:確定并驗證根本原因

目的:用統(tǒng)計工具列出可以用來解釋問題起因的所有潛在原因,將問題說明中提到的造成偏差的一系列事件或環(huán)境或原因相互隔離測試并確定產生問題的根本原因;

關鍵要點:評估可能原因列表中的每一個原因、原因可否使問題排除、驗證、

控制計劃;

工具:FMEA、PPM、DOE、魚骨圖、頭腦風暴&關聯(lián)圖、5why法、穩(wěn)健設計。

詳解:查找真正的原因,只有找到真因,方可有效解決問題。如果僅僅只是糊弄糊弄應付了事,沒有什么意義。

因此要找出一切潛在原因,對潛在原因逐個試驗,隔離并驗證根本原因,確定不同的糾正措施以消除根本原因;使用魚骨圖、FTA、頭腦風暴等質量工具找出所有可能因素,并進行驗證,最終找到根本發(fā)生原因和流出原因。

D5:選擇并驗證永久糾正措施

目的:在生產前測試方案,并對方案進行評審以確定所選的校正措施能夠解決客戶問題,同時對其它過程不會有不良影響。

關鍵要點:重新審視小組成員資格;決策,選擇最佳措施;重新評估臨時措施,如必要重新選擇;驗證;管理層承諾執(zhí)行永久糾正措施;控制計劃。

工具:FMEA、設計驗證和報告(DVP&R)、因果圖、穩(wěn)健設計、檢查表、記錄表。

詳解:通過對不同的糾正措施定量化的試驗篩選出糾正措施,依據(jù)風險評估,確定必要時的應急措施。而解決問題的方案應確保可以保持長期效果。

曾經看到供應商的8D報告中該D5里面一排七行整齊的出現(xiàn)7句“加強”,加強工人培訓,加強巡檢次數(shù),加強督察力度,加強過程控制---空話一堆。加強到什么程度沒有量化。具體方案都寫具體,數(shù)據(jù)說話,比如原來檢驗頻次10個檢1個,現(xiàn)在加強到5個檢1個;同樣的加強培訓,原來培訓次數(shù)多少,現(xiàn)在培訓計劃附在這里,這樣我們的對策才有支撐。

D6:實施永久糾正措施

目的:制定一個實施永久措施的計劃,確定過程控制方法并納入文件,以確保根本原因的消除。在生產中應用該措施時應監(jiān)督其長期效果;

關鍵要點:重新審視小組成員;執(zhí)行永久糾正措施,廢除臨時措施;利用故障的可測量性確認故障已經排除;控制計劃、工藝文件修改;

工具:FMEA、防錯、SPC、PPAP

詳解:確定并實施最佳的糾正措施,選擇現(xiàn)行控制方法并進行監(jiān)控,在必要時,實施應急措施。

D7:預防再發(fā)生

目的:修改現(xiàn)有的管理系統(tǒng)、操作系統(tǒng)、工作慣例、設計與規(guī)程以防止這一問題與所有類似問題重復發(fā)生;

關鍵要點:選擇預防措施;驗證有效性;決策;組織、人員、設備、環(huán)境、材料、文件重新確定;

工具:FMEA、控制計劃CP、過程流程圖Flow-chart。

詳解:提出預防建議,并開展水平展開,更新CP、PFMEA、SOP等標注文件,實施預防措施。接到客戶投訴后5個工作日內需要提交完整8D。

D8:小組祝賀

目的:承認小組的集體努力,對小組工作進行總結并祝賀;

關鍵要點:有選擇的保留重要文檔;瀏覽小組工作,將心得形成文件;了解小組對解決問題的集體力量,及對解決問題做出的貢獻給予必要的物質、精神獎勵。

詳解:發(fā)出8D要求后,發(fā)出人負責以及8D小組成員對后續(xù)的8D的有效性和執(zhí)行效果進行驗證,直到實施后問題的缺陷PPM有較大改善并呈穩(wěn)定下降趨勢。由QM或PM對效果進行驗證確認后才獲得關閉。否則需要重新進行根源分析和糾正預防措施的實施。

8D解決方法對企業(yè)發(fā)幫助

1.發(fā)現(xiàn)真正肇因的有效方法,并能夠采取針對性措施消除真正肇因,執(zhí)行永久性矯正措施;

2.能夠幫助探索允許問題逃逸的控制系統(tǒng)。 逃逸點的研究有助于提高控制系統(tǒng)在問題再次出現(xiàn)時的監(jiān)測能力;

3.預防機制的研究有助于幫助系統(tǒng)將問題控制在初級階段。

我們的服務流程

-

質量管理體系

-

環(huán)境管理體系

-

職業(yè)健康安全管理體系

-

信息安全管理體系

-

食品安全管理體系

-

集團管控體系

-

人力資源管理

-

卓越績效管理

-

戰(zhàn)略管理

-

企業(yè)文化管理

-

知識管理

-

精益生產

-

全員生產維護(TPM)

-

IATF16949

-

失效模式及影響分析(FMEA)

-

質量管理小組(QCC)

-

六西格瑪

-

5-why分析

-

3824質量改善法

-

歸零管理

-

8D

-

實驗設計(DOE)

-

方差分析(ANOVA)

-

QC老七種工具

-

QC新七種工具

-

發(fā)明問題解決理論(TRIZ)

-

引力波創(chuàng)新管理模式

-

阿米巴經營管理模式

企業(yè)落地與應用 -

全國與地方質量獎服務