全員生產維護(TPM)

當前位置: 首頁>>質量管理服務>>全員生產維護(TPM)企業全員生產生產維護(TPM)流程介紹

什么是全員生產生產維護(TPM)?

全員生產生產維護(TPM)是一種生產維護工作流程,可看作是針對于機器的“醫療技術”。其目的就是要明顯地提高生產率,加強員工的士氣和工作幸福感。TPM使生產維護成為了企業經營中十分必要和關鍵的核心,而不再被看作是無利可圖的活動。生產維護停工期按計劃被安排為工作日的一部分,在某些情況下甚至可作為生產過程的一個完整部分。這樣做的目的就是為了將意外情況發生概率和非計劃生產維護工作狀況降到最低限度。

1.2 為什么要實行TPM?

引入TPM主要是為了達到如下目標:

a.降低成本;

b.用盡可能快的時間進行小批量生產;

c.在快速運行的經濟環境下避免浪費;

d.在不降低產品質量的情況下縮短產品生產周期;

e.出售無缺陷產品給顧客。

1.3 TPM與TQM

TPM工作流程與當前流行的全面質量管理(TQM)工作流程是相當類似的。許多在TQM中應用的工具用于實現和優化TPM,如員工授權、建立基準、文檔等等。二者的相同點如下;

1.都需要高層管理者的全面授權;

2.員工必須被授權才能進行糾錯活動;

3.二者均是長期作業,TPM可能需要一年或更長的時間進行貫徹,并且是一個持續進行的過程。員工心中對工作責任感的積累也需要時間。

1.4 TPM的歷史

TPM是由日本提出的一種理論。TPM的起源可追溯到1951年,預防性生產維護剛從美國介紹到日本。1960年,Nippondenso成為第一家在企業廣泛應用預防性生產維護技術的公司。預防性生產維護理論強調,生產人員使用機器制造產品,而生產維護人員致力于維護這些機器,但是由于Nippondenso公司的自動程度較高,導致生產維護人員缺乏,使生產維護成為一個難題。所以管理人員決定由生產人員來負責設備的日常維護(這是一種自治性生產維護活動,是TPM的一個特點),而生產維護人員只需要執行一些必要的生產維護工作。

1.5 企業進行TPM的具體目標:

OPE(整體企業效能)至少達到80%;

OEE(整體設備效能)至少達到90%;

生產成本降低30%;

向客戶發送貨物時達到100%的成功率;

能夠應對突發情況;

提議的數量增長3倍,培養一批具有多技能和高適應力的工人。

2.企業中引進TPM的步驟

階段A——準備階段

步驟1——管理者向全體人員宣布企業將引進TPM

在該階段高層管理者的正確理解、承擔任務和積極參與是非常必要的。當向全體人員宣布后,高級管理者應當了解工作流程。在內部刊物上公布,在黑板上公布。如果必要的話可以給所有的相關人員發一封信。

步驟2——進行TPM方面針對性培訓

根據需要安排培訓工作。某些人需要深入培訓,而某些人只需要了解這一概念。帶領相關人員去成功實施TPM的地方參觀。

步驟3——建立TPM和部門委員會

TPM包括改進、自治生產維護、質量維護等工作。當委員會建立后,它應當關注這些需求。

步驟4——建立TPM工作體系和目標

為了成功,每個領域應該都建立標準,并制定目標。

步驟5——使其制度化的總體計劃

當TPM成為一種企業文化后,下一步就應當采取措施使其制度化。通過預防性生產維護(PM)獲得效益就證明已經達到了一個令人滿意的水平。

步驟B——引進階段

舉行一個儀式并邀請所有的人員。供應者知道我們需要從他們那里獲得合格產品。有可能我們客戶和兄弟單位的相關公司和附屬公司對此也很關注。有些人將會向我們學習,有些人將會幫助我們。由于我們對產品質量問題的關注,顧客將會與我們保持聯系。

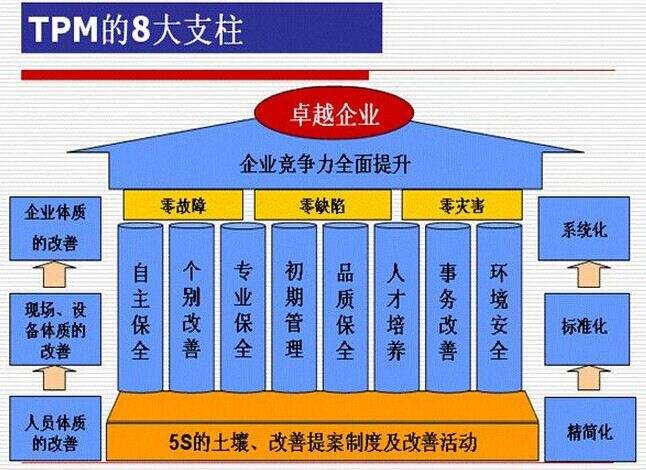

階段C——執行

在該階段有八項活動需要執行,這些活動被稱之為實施TPM活動的八大支柱。這些活動中有四項是關于建立生產效率體系的,一項是關于新產品和設備的基本控制體系的,一項是關于提高管理層效率的,一項是對于安全、衛生等工作環境問題的控制。

階段D——制度化階段

到該階段所有的相關活動都進入成熟時期。現在就是我們從預防性生產維護(PM)中獲得效益的時候了。同時考慮一下在你采取該活動時所達到的挑戰性水平。

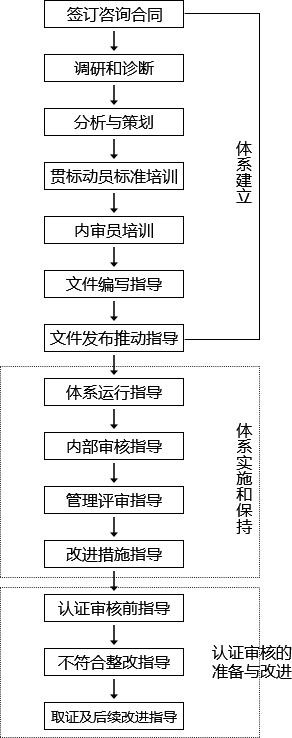

我們的服務流程 :